ಇತ್ತೀಚಿನ ದಿನಗಳಲ್ಲಿ, ಕೆಲವು ಗ್ರಾಹಕರು ಬ್ರೂವರಿಯನ್ನು ಹೇಗೆ ನಿರ್ಮಿಸಬೇಕು ಮತ್ತು ಬ್ರೂವರಿ ನಿರ್ಮಾಣ ಪ್ರಕ್ರಿಯೆ ಮತ್ತು ಕಾರ್ಯವಿಧಾನ ಏನು ಎಂದು ಗೊಂದಲಕ್ಕೊಳಗಾಗಿದ್ದಾರೆ, ಈಗ ಅದನ್ನು ಹೇಗೆ ನಿರ್ಮಿಸುವುದು ಎಂದು ನಾವು ನಿಮಗೆ ಹೇಳೋಣ.

ಭಾಗ 1: ಸಾರಾಯಿ ನಿರ್ಮಾಣಕ್ಕಾಗಿ ನಾವು ಏನು ಮಾಡುತ್ತೇವೆ?

ಪ್ರಾಜೆಕ್ಟ್ ಪರ್ಫಾಮೆನ್ಸ್ ಪ್ರೊಸೆಸಿಂಗ್

ಬ್ರೂಯಿಂಗ್ ವಿನಂತಿಯನ್ನು ದೃಢೀಕರಿಸಿ

ಮೊದಲನೆಯದಾಗಿ, ನಿಮ್ಮ ಬ್ರೂವರಿ ಬಗ್ಗೆ ಹೆಚ್ಚಿನ ವಿವರಗಳನ್ನು ನಾವು ದೃಢೀಕರಿಸುತ್ತೇವೆ, ಉದಾಹರಣೆಗೆ ಬಿಯರ್ ಪ್ರಕಾರ, ಬ್ರೂವರಿ ಬ್ಯಾಚ್ಗಳು ಪ್ರತಿ ದಿನ ಅಥವಾ ಸಮಯ, ಬಿಯರ್ ಪ್ಲೇಟೊ, ಹುದುಗುವಿಕೆಯ ಅವಧಿ, ಬ್ರೂವರಿ ಎತ್ತರ, ಮತ್ತು ಇತ್ಯಾದಿ.

ಮುಂದೆ ನಿಮ್ಮ ದೃಢೀಕರಣ ಮತ್ತು ವಿವರಗಳ ಪ್ರಕಾರ ನಾವು ನಿಮಗೆ ಪ್ರಸ್ತಾಪಿಸುತ್ತೇವೆ.ಇಬ್ಬರೂ ಸಹಕಾರದ ನಿಯಮಗಳನ್ನು ಒಪ್ಪಿಕೊಂಡ ನಂತರ ನಾವು ಒಪ್ಪಂದಕ್ಕೆ ಸಹಿ ಮಾಡುತ್ತೇವೆ ಮತ್ತು ನಿಯಮಗಳ ಮೊದಲು ಪ್ರಸ್ತಾವನೆ, ಬೆಲೆ, ಲೇಔಟ್, ಬ್ರೂಯಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮರು-ದೃಢೀಕರಿಸುತ್ತೇವೆ.

1.3 ಉತ್ಪಾದನೆಯ ಮೊದಲು ತಯಾರಿ ಕೆಲಸ ಮಾಡುತ್ತದೆ

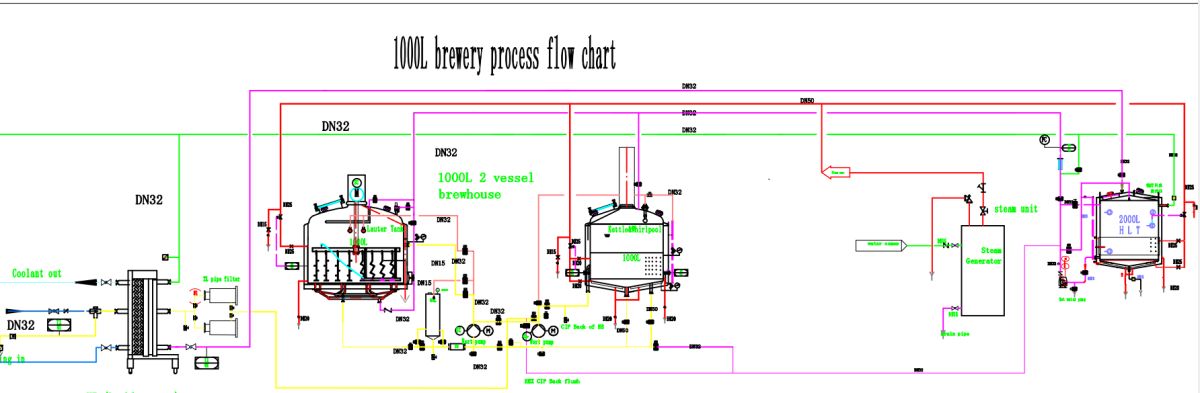

ಎಲ್ಲಾ ಪ್ರಸ್ತಾವನೆ, ಲೇಔಟ್, ಫ್ಲೋಚಾರ್ಟ್ ಅನ್ನು ಮರು-ಪರಿಶೀಲಿಸಿ ಮತ್ತು ಬ್ರೂವರಿ ಉಪಕರಣಗಳ ವಿವರಗಳನ್ನು ಮರು-ದೃಢೀಕರಿಸಿ.

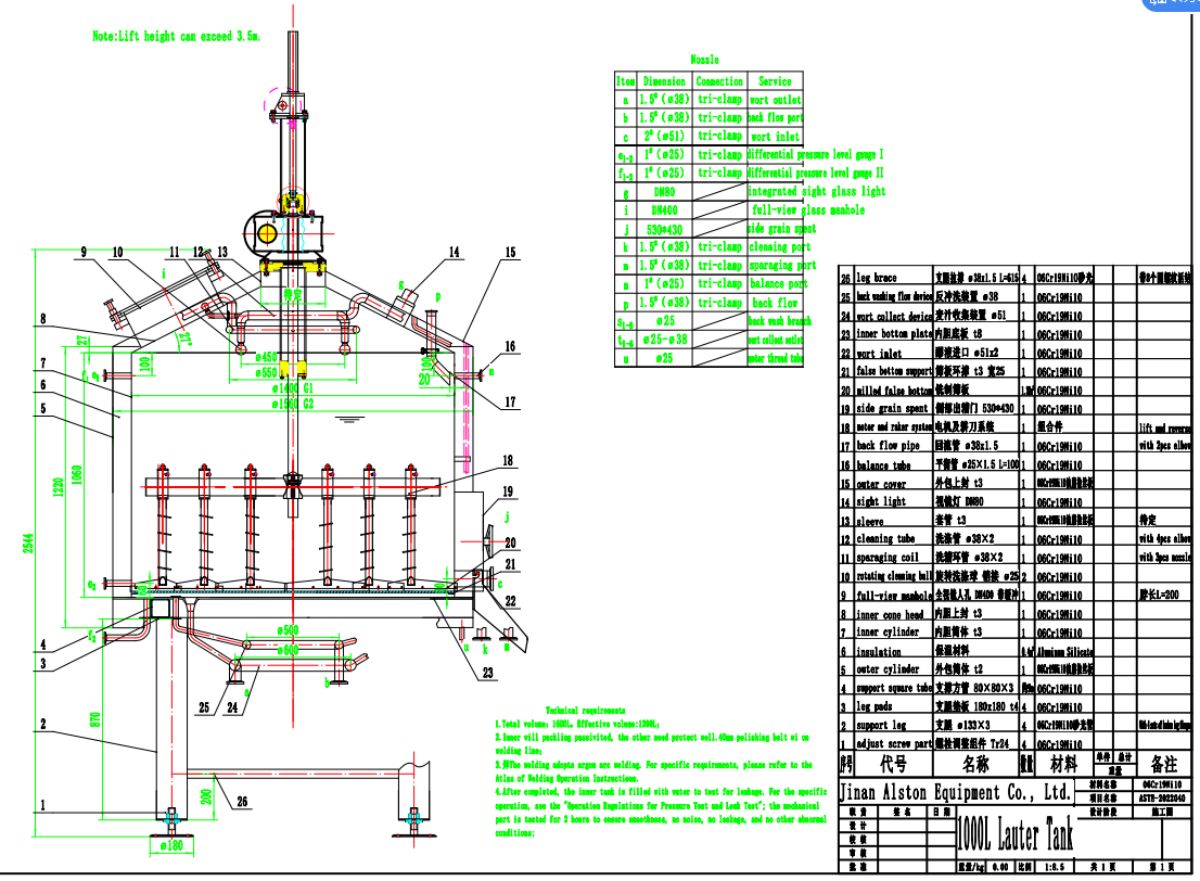

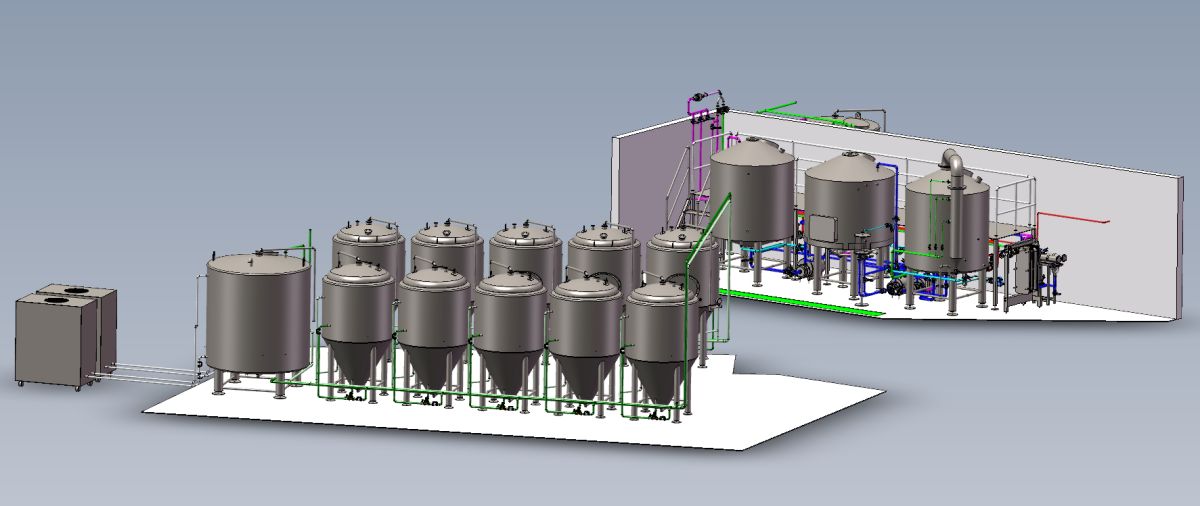

ಮತ್ತು ಟ್ಯಾಂಕ್ ಡ್ರಾಯಿಂಗ್ ಮತ್ತು 3D ಬ್ರೂವರಿ ಮಾದರಿಯನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ನೀವು ಖಚಿತಪಡಿಸಲು ಅವಕಾಶ ಮಾಡಿಕೊಡಿ, ನಿಮ್ಮ ಬ್ರೂಯಿಂಗ್ ಹೇಗೆ ಕಾಣುತ್ತದೆ ಎಂಬುದನ್ನು ನೀವು ನೋಡುತ್ತೀರಿ.

1.4 ರಮೇಟೀರಿಯಲ್ ತಯಾರಿಕೆ

ರಾಮಾಮೆಟೀರಿಯಲ್ ಬುಕಿಂಗ್: ದೃಢಪಡಿಸಿದ ಟ್ಯಾಂಕ್ನ ರೇಖಾಚಿತ್ರದ ಪ್ರಕಾರ ನಾವು ಕಚ್ಚಾ ವಸ್ತು ಮತ್ತು ಡಿಶ್ ಹೆಡ್ ಅನ್ನು ಮೊದಲು ಬುಕ್ ಮಾಡುತ್ತೇವೆ ಮತ್ತು ಮೋಟಾರ್, ಪಂಪ್, ಚಿಲ್ಲರ್ಗಳಂತಹ ಇತರ ಪರಿಕರಗಳನ್ನು ಬುಕಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ, ಏಕೆಂದರೆ ಈ ಐಟಂಗಳಿಗೆ UL ಪ್ರಮಾಣಪತ್ರದ ಅಗತ್ಯವಿರುತ್ತದೆ, ಇದು ಹೆಚ್ಚು ಸಮಯ ತೆಗೆದುಕೊಳ್ಳುತ್ತದೆ.

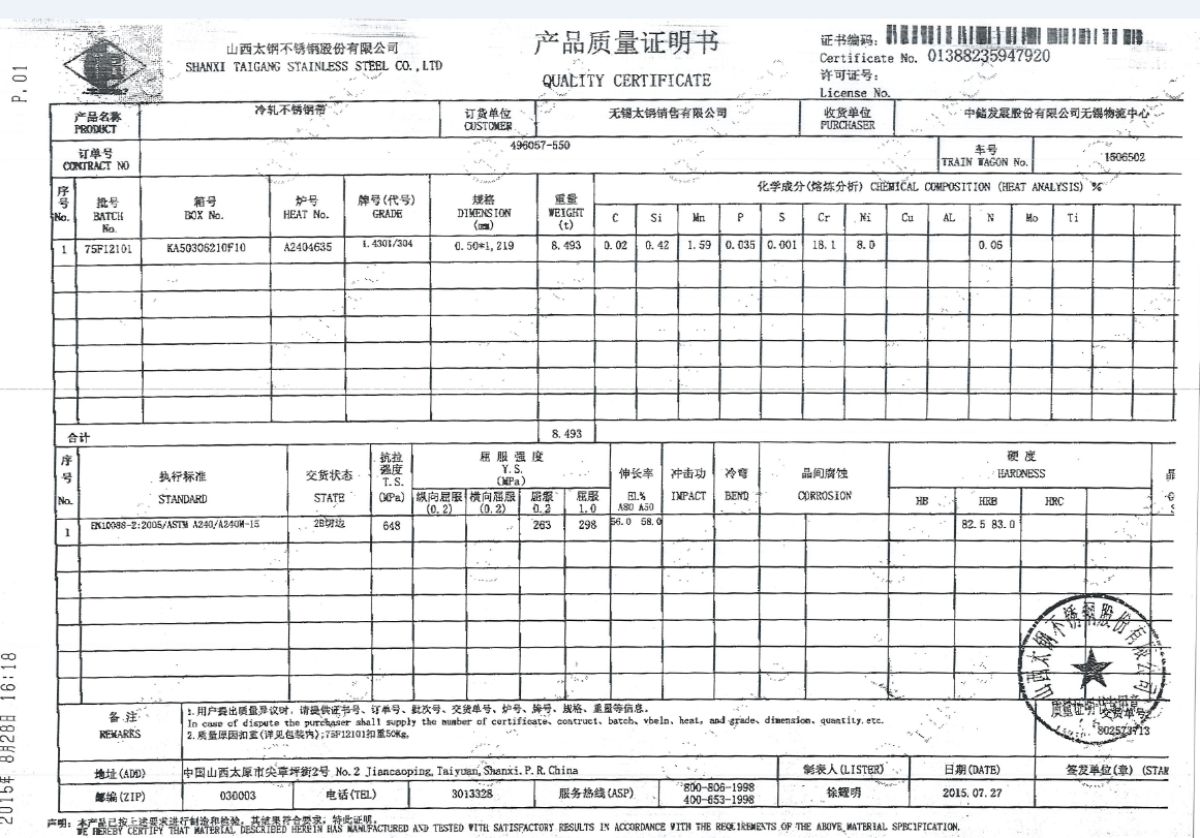

ವಸ್ತುವು ನಮ್ಮ ಕಾರ್ಖಾನೆಯನ್ನು ತಲುಪಿದಾಗ ಮತ್ತು ಉತ್ಪಾದನೆಗೆ ಸಿದ್ಧವಾದಾಗ, ನಾವು ನಮ್ಮ ಮೆಟೀರಿಯಲ್ ಶೀಟ್ ಅನ್ನು ನಿಮಗೆ ಕಳುಹಿಸುತ್ತೇವೆ ಮತ್ತು ನೀವು ವಸ್ತುವಿನ ಘಟಕಾಂಶ, ದಪ್ಪ, ಗುಣಮಟ್ಟ ಮತ್ತು ಇತ್ಯಾದಿಗಳನ್ನು ನೋಡುತ್ತೀರಿ.

(ಉಲ್ಲೇಖಕ್ಕಾಗಿ SS ಪ್ಲೇಟ್ ಗುಣಮಟ್ಟದ ಪ್ರಮಾಣೀಕರಣ.)

1.5 ಉತ್ಪಾದನೆಯನ್ನು ಪ್ರಾರಂಭಿಸಿ

-ಮೆಟೀರಿಯಲ್ ಕತ್ತರಿಸುವುದು: ಲೇಸರ್ ಕತ್ತರಿಸುವುದು, ನಿಖರವಾದ ಕತ್ತರಿಸುವುದು, ಬರ್ರ್ಸ್ ಇಲ್ಲದೆ ಫ್ಲಾಟ್ ಎಡ್ಜ್.

-ಶೀಟ್ ಮೆಟಲ್: ಉತ್ಪಾದನೆಗೆ ಅನುಗುಣವಾಗಿ ಫಲಕಗಳು ಮತ್ತು ಇತರ ಪ್ರಕ್ರಿಯೆಗಳ ಚಿಕಿತ್ಸೆ.

-ಅಸೆಂಬ್ಲಿ: ಕೋನ್ ಮತ್ತು ಸಿಲಿಂಡರ್ ಅನ್ನು ಒಟ್ಟಿಗೆ ಬೆಸುಗೆ ಹಾಕುವುದು, ಡಿಂಪಲ್ ಕೂಲಿಂಗ್ ಜಾಕೆಟ್, ಕಾಲುಗಳು ಮತ್ತು ಇತರೆ.

ವೆಲ್ಡಿಂಗ್ TIG ವೆಲ್ಡಿಂಗ್ ವಿಧಾನವನ್ನು ಅಳವಡಿಸಿಕೊಂಡಿದೆ, ಇದು ಉತ್ತಮ ಗಾಳಿಯ ಬಿಗಿತವನ್ನು ಹೊಂದಿದೆ ಮತ್ತು ಒತ್ತಡದ ಹಡಗಿನ ಬೆಸುಗೆ ಸಮಯದಲ್ಲಿ ಬೆಸುಗೆಯ ಸರಂಧ್ರತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

-ಪಾಲಿಶಿಂಗ್: ಆಂತರಿಕ ಮೇಲ್ಮೈಯನ್ನು ಮೆಷಿನರಿ ಪಾಲಿಶಿಂಗ್ನೊಂದಿಗೆ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಉತ್ತಮ ವೀಕ್ಷಣೆಗಾಗಿ ಬೆಲ್ಟ್ಗೆ ವೆಲ್ಡಿಂಗ್ ಲೈನ್ ಅನ್ನು ಹೊಳಪು ಮಾಡಲಾಗುತ್ತದೆ.ಅದರ ನಂತರ, ಪ್ಯಾಕ್ಲಿಂಗ್ ಪ್ಯಾಸಿವಿಷನ್ನೊಂದಿಗೆ ಟ್ಯಾಂಕ್ ಆಂತರಿಕ ವಿಲ್ ಚಿಕಿತ್ಸೆ, ಆಂತರಿಕ ಮೇಲ್ಮೈ ಒರಟುತನವು 0.4um ಆಗಿದೆ.

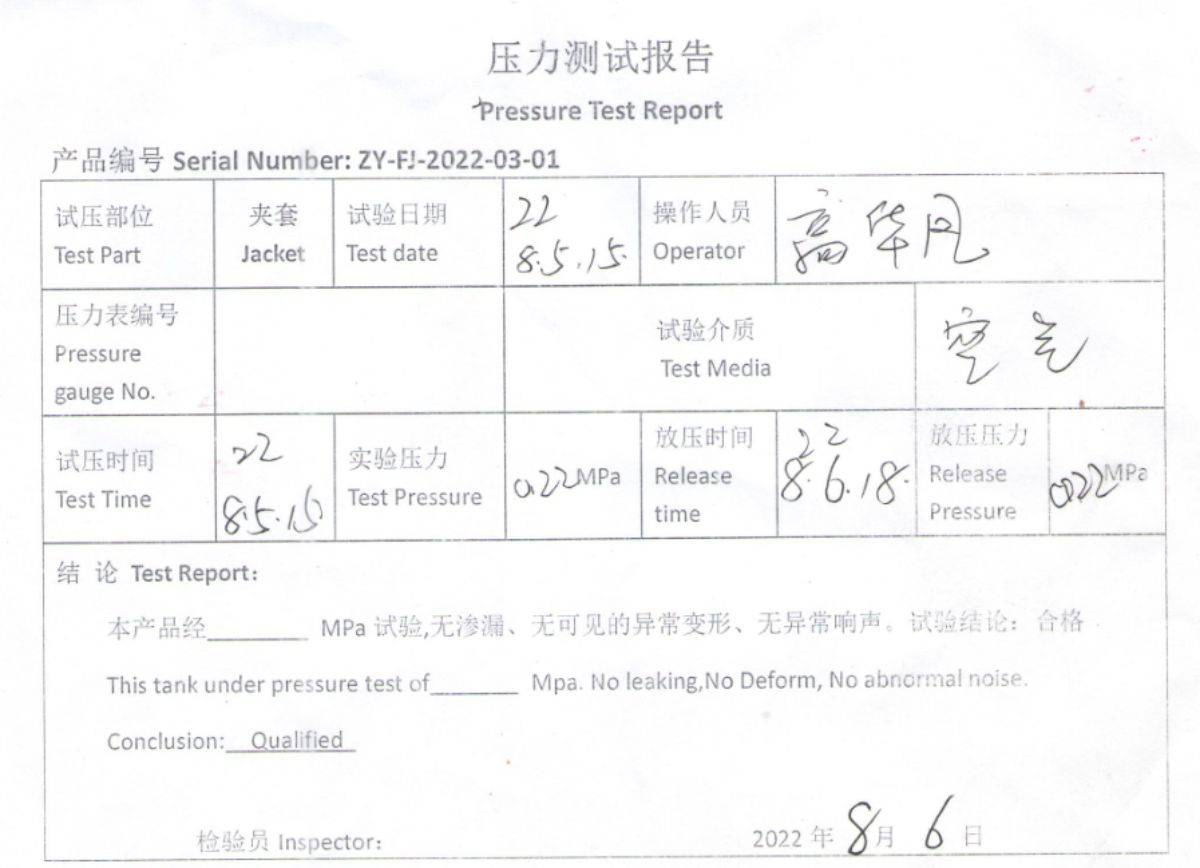

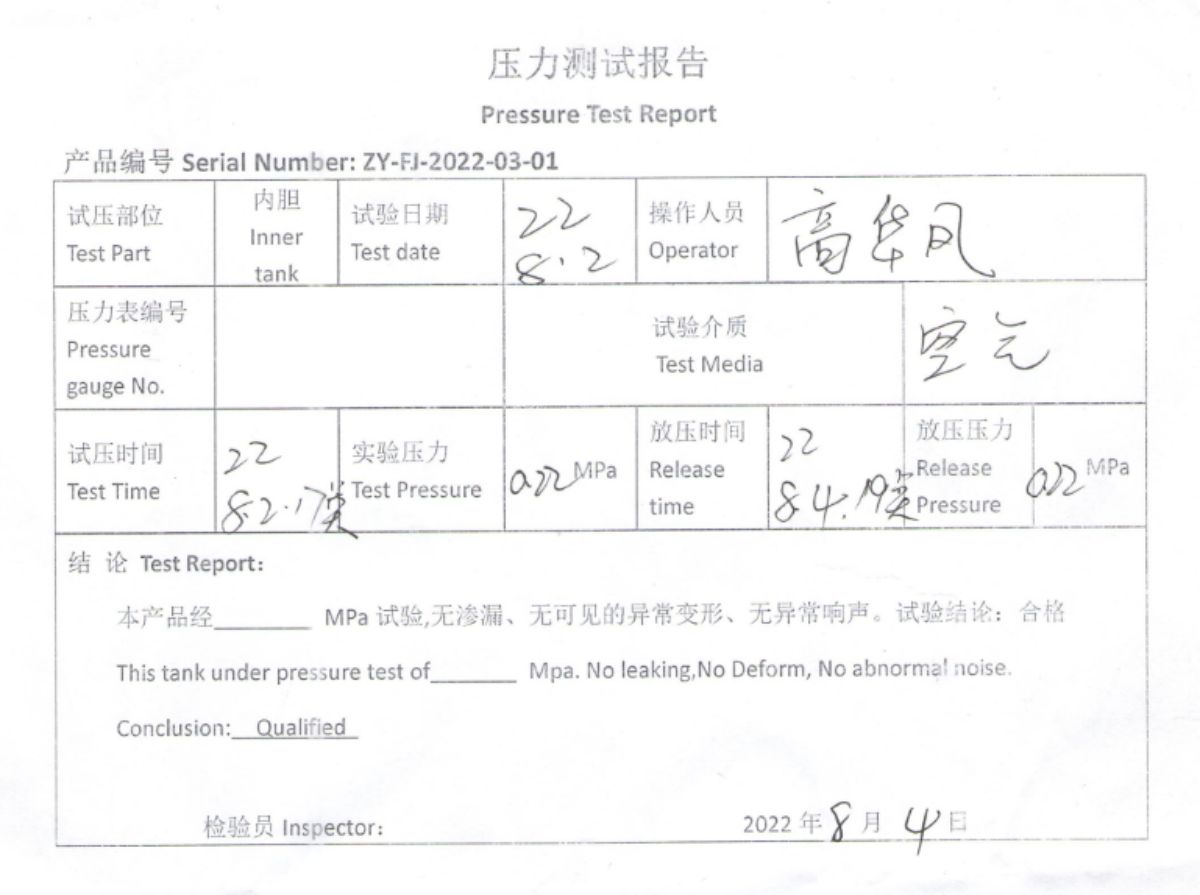

ಒತ್ತಡ ಪರೀಕ್ಷೆ: ಪೂರ್ಣಗೊಂಡ ನಂತರ, ಸಿಲಿಂಡರ್ ಮತ್ತು ಜಾಕೆಟ್ ಅನ್ನು ಹೈಡ್ರಾಲಿಕ್ ಆಗಿ ಪರೀಕ್ಷಿಸಲಾಗುತ್ತದೆ.ಒಳ ತೊಟ್ಟಿಯ ಪರೀಕ್ಷಾ ಒತ್ತಡವು 0.2-0.25mpa, ಮತ್ತು ಡಿಂಪಲ್ ಜಾಕೆಟ್ನ ಪರೀಕ್ಷಾ ಒತ್ತಡವು 0.2MPa ಆಗಿದೆ.

-ಉತ್ಪಾದನೆ ಪರಿಶೀಲನೆ: ಪ್ರತಿ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪೂರ್ಣಗೊಳಿಸಿದ ನಂತರ ಇದನ್ನು ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಮುಂದಿನ ಪ್ರಕ್ರಿಯೆಗಾಗಿ ಪ್ರಕ್ರಿಯೆಯ ಪರಿಚಲನೆ ಕಾರ್ಡ್ ಇರುತ್ತದೆ.ಟ್ಯಾಂಕ್ಗಳನ್ನು ಪೂರ್ಣಗೊಳಿಸಿದ ನಂತರ, ನಮ್ಮ ಇನ್ಸ್ಪೆಕ್ಟರ್ ಅಂತಿಮವಾಗಿ ವಿವರಗಳನ್ನು ಪರಿಶೀಲಿಸುತ್ತಾರೆ ಮತ್ತು ಮುಂದಿನ ಹಂತಕ್ಕೆ ಹೋಗಲು ನಮ್ಮ ಅಸೆಂಬ್ಲಿ ಕಾರ್ಯಾಗಾರವನ್ನು ತಿಳಿಸುತ್ತಾರೆ.

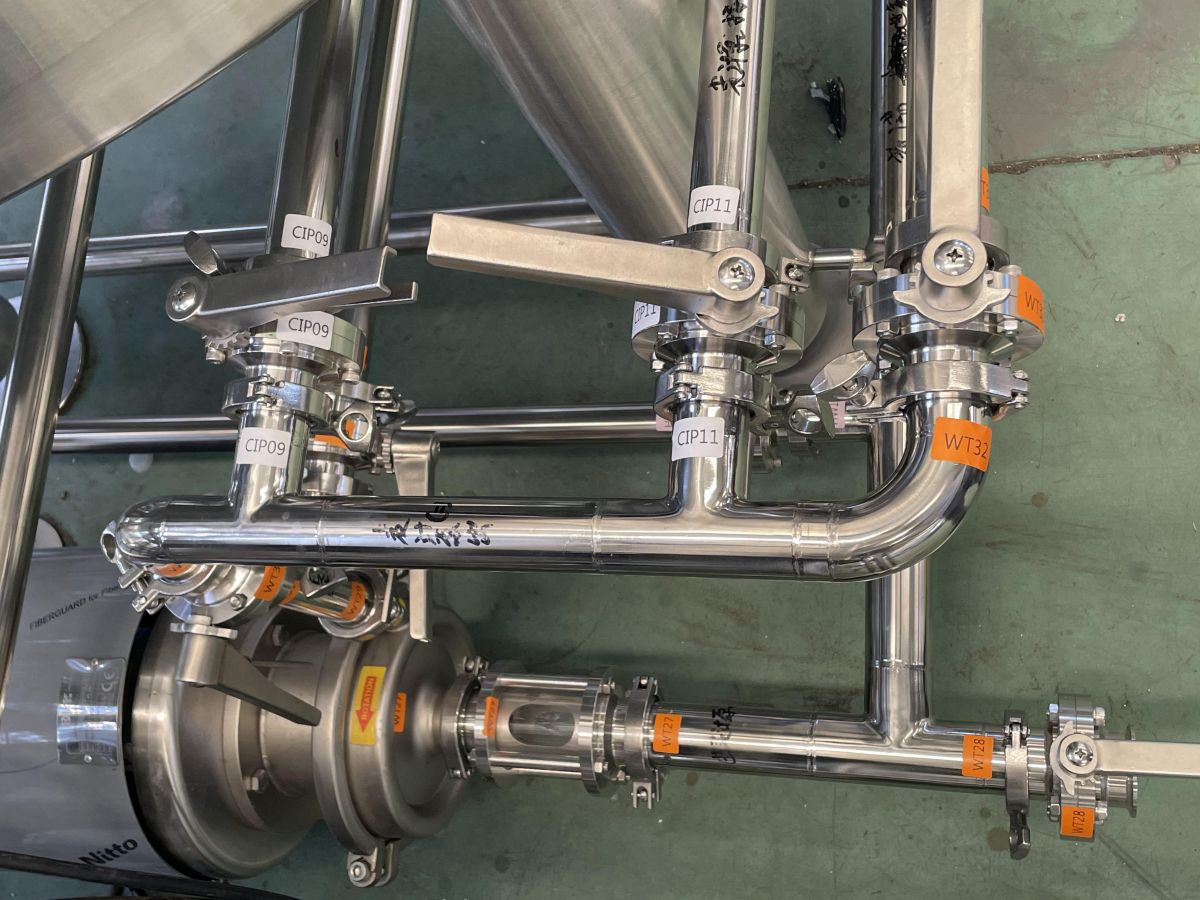

-ಪೈಪ್ಲೈನ್ ಅಸೆಂಬ್ಲಿ: ಬ್ರೂಹೌಸ್ ಪೈಪ್ಲೈನ್ಗಳು ಬ್ರೂಯಿಂಗ್ ಫ್ಲೋಚಾರ್ಟ್ಗೆ ಅನುಗುಣವಾಗಿ ಸಂಪರ್ಕಗೊಳ್ಳುತ್ತವೆ ಮತ್ತು ಬ್ರೂಯಿಂಗ್ ಮಾಡುವಾಗ ಅನುಕೂಲಕರವಾಗಿದ್ದರೆ ಪೈಪ್ಲೈನ್ ಅನ್ನು ನಾವು ಪರಿಗಣಿಸುತ್ತೇವೆ ಮತ್ತು ಗ್ಲೈಕೋಲ್ ಪೈಪ್ಲೈನ್ ಅನ್ನು ಪೂರ್ವ-ಜೋಡಣೆ ಮತ್ತು ಲೇಔಟ್ ಪ್ರಕಾರ ಪರಿಗಣಿಸುತ್ತೇವೆ.

-ಡೀಬಗ್ ಮಾಡುವಿಕೆ: ನಮ್ಮ ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಬ್ರೂವರಿಯನ್ನು ಚಾಲನೆ ಮಾಡಲು ನಾವು ನೀರು ಮತ್ತು ವಿದ್ಯುತ್ ಅನ್ನು ಸಂಪರ್ಕಿಸುತ್ತೇವೆ.

ನಮ್ಮ ಸಿಸ್ಟಮ್ ಅನ್ನು ಪರೀಕ್ಷಿಸಲು ನಾವು ಮೊದಲು ಮಾಡಿದ ಡೀಬಗ್ ಮಾಡುವ ವೀಡಿಯೊ ಇಲ್ಲಿದೆ.ದಯವಿಟ್ಟು ಪರಿಶೀಲಿಸಿ:https://www.youtube.com/watch?v=wCud-bPueu0

-ಪ್ಯಾಕೇಜ್: ಡೀಬಗ್ ಮಾಡುವಿಕೆಯನ್ನು ಪೂರ್ಣಗೊಳಿಸಿದ ನಂತರ, ಸೈಟ್ನಲ್ಲಿ ಸುಲಭವಾದ ಸ್ಥಾಪನೆಗಾಗಿ ನಾವು ಪ್ರತಿ ಸಂಪರ್ಕ ಮತ್ತು ಪೈಪ್ಗಳ ಮೇಲೆ ಲೇಬಲ್ಗಳನ್ನು ಅಂಟಿಸುತ್ತೇವೆ.ಮತ್ತು ಅದನ್ನು ಬಬಲ್ ಫಿಲ್ಮ್ ಮತ್ತು ವಿರೋಧಿ ಘರ್ಷಣೆ ಬಟ್ಟೆ, ಇತ್ಯಾದಿಗಳೊಂದಿಗೆ ಪ್ಯಾಕ್ ಮಾಡಲಾಗುತ್ತದೆ.

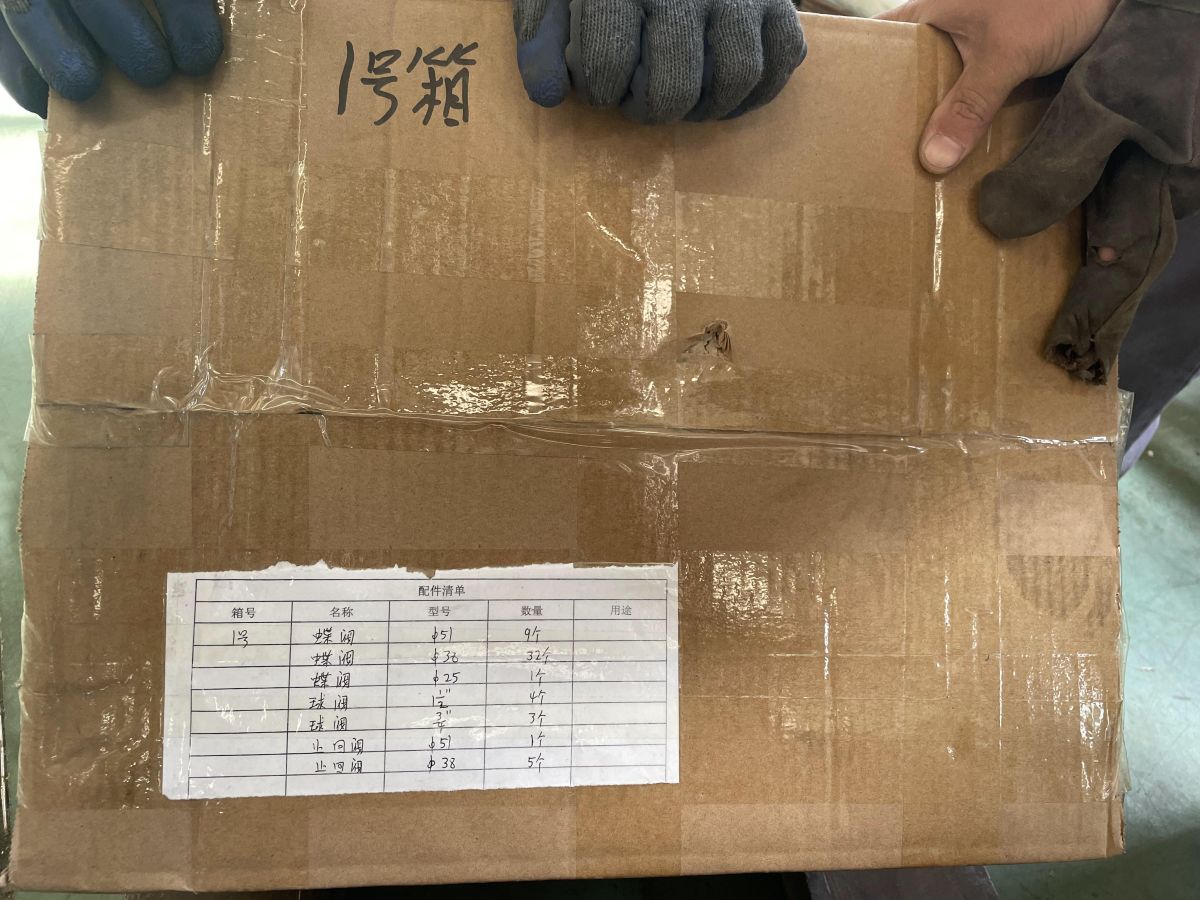

ಎಲ್ಲಾ ಕವಾಟಗಳು ಮತ್ತು ಫಿಟ್ಟಿಂಗ್ಗಳನ್ನು ಪ್ಲ್ಯಾಸ್ಟಿಕ್ ಸುತ್ತುದಿಂದ ಸುತ್ತಿಡಲಾಗುತ್ತದೆ ಮತ್ತು ಟ್ಯಾಂಕ್ ಅನ್ನು ಪ್ಯಾಕ್ ಮಾಡಲಾಗುತ್ತದೆ ಅಥವಾಸಲಕರಣೆ ಆಯಾಮ ಮತ್ತು ಕಂಟೇನರ್ ಗಾತ್ರದ ಪ್ರಕಾರ ಬೆಂಬಲಿತವಾಗಿದೆ.

-ಲೋಡ್ ಮತ್ತು ವಿತರಣೆ: ನಾವು ಶಿಪ್ಪಿಂಗ್ ದಿನಾಂಕ ಮತ್ತು ಲೋಡಿಂಗ್ ಅನ್ನು ದೃಢಪಡಿಸಿದ ನಂತರ ಉಪಕರಣಗಳನ್ನು ಲೋಡ್ ಮಾಡಲಾಗುತ್ತದೆ.ಎಲ್ಲಾ ಪ್ಯಾಕೇಜ್ ವಿವರವಾದ ಬಿಡಿಭಾಗಗಳು ಏನೆಂದು ಗುರುತಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ವಿತರಣೆಯ ನಂತರ ನಮ್ಮ ಕ್ಲೈಂಟ್ ಅನ್ನು ಕಳುಹಿಸಿ.

ಭಾಗ 2: ಬ್ರೂವರಿ ವಿನ್ಯಾಸಕ್ಕಾಗಿ ನಾವು ಏನು ಮಾಡುತ್ತೇವೆ?

2.1 ಬ್ರೂಹೌಸ್: ನಿಮ್ಮ ಬ್ರೂಯಿಂಗ್ ವಿನಂತಿಯೊಂದಿಗೆ ಹೆಚ್ಚು ಹೊಂದಾಣಿಕೆಯಾಗಿದೆ.

ಬ್ರೂಹೌಸ್ ಭಾಗವು ಸಂಪೂರ್ಣ ಬ್ರೂವರಿಯಲ್ಲಿ ಪ್ರಮುಖ ಭಾಗವಾಗಿದೆ, ಇದು ನೇರವಾಗಿ ವರ್ಟ್ ಮತ್ತು ಬಿಯರ್ ಗುಣಮಟ್ಟಕ್ಕೆ ಸಂಬಂಧಿಸಿದೆ.ಬ್ರೂಹೌಸ್ ವಿನ್ಯಾಸವು ನಿಖರವಾಗಿ ನಿಮ್ಮ ಬ್ರೂಯಿಂಗ್ ಪಾಕವಿಧಾನವನ್ನು ಅನುಸರಿಸಬೇಕು, ಉದಾಹರಣೆಗೆ ಸರಾಸರಿ ಬಿಯರ್ ಗುರುತ್ವಾಕರ್ಷಣೆ/ಪ್ಲೇಟೊ.ಮ್ಯಾಶ್ ಅಥವಾ ಲಾಟರಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸಮಂಜಸವಾದ ಸಮಯದಲ್ಲಿ ಪೂರ್ಣಗೊಳಿಸಬಹುದೆಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ.

ಲಾಟರ್ ಟ್ಯಾಂಕ್: ಉದಾಹರಣೆಗೆ 1000L ಬ್ರೂವರಿ, ಲಾಟರ್ ಟ್ಯಾಂಕ್ನ ವ್ಯಾಸವು 1400mm ಆಗಿದೆ, ವೋರ್ಟ್ 13.5 ಡಿಗ್ರಿ, ಮಾಲ್ಟ್ ಫೀಡಿಂಗ್ ಪ್ರಮಾಣ 220KG, ದಕ್ಷತೆಯನ್ನು ಬಳಸುವ ಉಪಕರಣವು 75% ಮತ್ತು ಧಾನ್ಯದ ಪದರದ ದಪ್ಪವು 290mm ಆಗಿದೆ;ವೊರ್ಟ್ 16 ಪ್ಲೇಟೋ ಆಗಿದ್ದರೆ, ಆಹಾರದ ಪ್ರಮಾಣವು 260KG ಆಗಿರುತ್ತದೆ, 80% ಗಾಗಿ ಬಳಸುವ ಟ್ಯಾಂಕ್ ಪರಿಮಾಣ ಮತ್ತು ಧಾನ್ಯದ ಹಾಸಿಗೆಯ ದಪ್ಪವು 340mm ಆಗಿದೆ.ಫಿಲ್ಟರ್ ಪದರದ ದಪ್ಪವು ಬ್ರೂಯಿಂಗ್ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು, ಶೋಧನೆಯ ವೇಗದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವುದಿಲ್ಲ ಮತ್ತು ಉತ್ಪಾದನಾ ದಕ್ಷತೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.ಫಿಲ್ಟರೇಶನ್ ಸಮಯವನ್ನು ಕಡಿಮೆ ಮಾಡುವ ಮೂಲಕ ಪ್ರತಿ ಯುನಿಟ್ ಸಮಯಕ್ಕೆ ಔಟ್ಪುಟ್ ಅನ್ನು ಸುಧಾರಿಸಲು ಫೈನಲ್.

ಕುದಿಯುವ ಕೆಟಲ್: ಕೆಟಲ್ ವಾಲ್ಯೂಮ್ ವಿನ್ಯಾಸವು ಕುದಿಯುವ ಮೊದಲು 1360L ವರ್ಟ್ ಅನ್ನು ಆಧರಿಸಿದೆ ಮತ್ತು ಬಳಕೆಯ ಪರಿಮಾಣವು 65% ಆಗಿದೆ.ಅಮೇರಿಕಾದಲ್ಲಿ ವರ್ಟ್ ಸಾಂದ್ರತೆಯು ತುಲನಾತ್ಮಕವಾಗಿ ಹೆಚ್ಚಿರುವುದರಿಂದ, ಕುದಿಯುವಾಗ ರೂಪವು ಹೆಚ್ಚು ಹೇರಳವಾಗಿರುತ್ತದೆ.ಕುದಿಯುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕೆಟಲ್ನಿಂದ ಫೋಮ್ ಉಕ್ಕಿ ಹರಿಯುವುದನ್ನು ತಡೆಯಲು, ಆವಿಯಾಗುವಿಕೆಯ ದರವನ್ನು 8-10% ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಮತ್ತು ಕುದಿಯುವ ತೀವ್ರತೆಯನ್ನು ಸುಧಾರಿಸಲು ಆವಿಯಾಗುವಿಕೆಯ ಪ್ರಮಾಣವನ್ನು ಸುಧಾರಿಸಲು ನಾವು ಬಲವಂತದ ಪರಿಚಲನೆ ಕಾರ್ಯವನ್ನು ಬಳಸುತ್ತೇವೆ.ಕೆಟಲ್ನೊಂದಿಗೆ ಬಲವಂತದ ಪರಿಚಲನೆಯು ಆವಿಯಾಗುವಿಕೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ, ಮತ್ತು DMS ಪರಿಸ್ಥಿತಿ ಮತ್ತು 30PPM ಒಳಗಿನ ವಿಷಯ, ಇದು ಶಾಖದ ಲೋಡ್ ಅನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ವರ್ಟ್ ಕ್ರೋಮಾದ ಸ್ಥಿರತೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ ಮತ್ತು ವರ್ಟ್ ಮೈಲಾರ್ಡ್ ಪ್ರತಿಕ್ರಿಯೆಯನ್ನು ತಪ್ಪಿಸುತ್ತದೆ.

2.2 ಬ್ರೂವರಿಯಲ್ಲಿ ಕಡಿಮೆ ಶಕ್ತಿಯ ಬಳಕೆ

ಕಂಡೆನ್ಸರ್ ವ್ಯವಸ್ಥೆ: ಕುದಿಯುವ ಕೆಟಲ್ ಸ್ಟೀಮ್ ಕಂಡೆನ್ಸೇಶನ್ ರಿಕವರಿ ಸಿಸ್ಟಮ್ ಅನ್ನು ಅಳವಡಿಸಿಕೊಂಡಿದೆ, ಇದು ನೀರಿನ ಚೇತರಿಕೆ ಸುಧಾರಿಸಲು ಮತ್ತು ಸಂಪೂರ್ಣ ಬ್ರೂವರಿಯಲ್ಲಿ ನೀರು ಮತ್ತು ವಿದ್ಯುತ್ ಬಳಕೆಯನ್ನು ಉಳಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.ಚೇತರಿಸಿಕೊಳ್ಳುವ ಬಿಸಿನೀರಿನ ತಾಪಮಾನ ಸುಮಾರು 85℃, ಮತ್ತು ಪ್ರತಿ ಬ್ಯಾಚ್ಗೆ 150L ನಲ್ಲಿ ಬಿಸಿನೀರಿನ ಚೇತರಿಕೆಯ ಸಾಮರ್ಥ್ಯ;ಅಂದರೆ ಇದು 25-85℃ ನೀರಿನ ತಾಪಮಾನದ ಪ್ರತಿ ಬ್ಯಾಚ್ಗೆ ಎಲೆಕ್ಟ್ರಿಕ್ 18kw ಅನ್ನು ಉಳಿಸುತ್ತದೆ.

ವರ್ಟ್ ಕೂಲರ್: ವರ್ಟ್ ಶಾಖ ವಿನಿಮಯಕಾರಕ ಪ್ರದೇಶವು ಬ್ರೂಯಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಲೆಕ್ಕಾಚಾರ ಮಾಡುತ್ತದೆ ಮತ್ತು 30-40 ನಿಮಿಷಗಳಲ್ಲಿ ತಂಪಾಗಿಸುವ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪೂರ್ಣಗೊಳಿಸುತ್ತದೆ ಮತ್ತು ಹೀಕ್ಸ್ ವಿನಿಮಯದ ನಂತರ 85 ° ಬಿಸಿನೀರಿನ ತಾಪಮಾನ, ಶಾಖ ವಿನಿಮಯ ದಕ್ಷತೆಯು 95% ಕ್ಕಿಂತ ಹೆಚ್ಚು.ಆದ್ದರಿಂದ, ನಾವು ಗರಿಷ್ಠ ಶಕ್ತಿ ಚೇತರಿಕೆ ಮತ್ತು ಕಡಿಮೆ ಉತ್ಪಾದನಾ ವೆಚ್ಚವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುತ್ತೇವೆ.

2.3 ಸುಲಭ ಬ್ರೂಯಿಂಗ್ ಮತ್ತು ಬ್ರೂಯಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ನಿರ್ವಹಣೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು

ಕ್ಲೈಂಟ್ ತುಂಬಾ ಹಾಪಿ ಬಿಯರ್ ಅನ್ನು ತಯಾರಿಸಿದರೆ ಡಬಲ್ ಸ್ಟ್ರೈನರ್ ಅನ್ನು ಕಾನ್ಫಿಗರ್ ಮಾಡಲಾಗಿದೆ.ಆದ್ದರಿಂದ ನಾವು ಪ್ಲೇಟ್ ಶಾಖ ವಿನಿಮಯಕಾರಕದಲ್ಲಿ ಉತ್ತಮ ಗ್ಯಾರಂಟಿಯನ್ನು ತರುತ್ತೇವೆ, ಇದು ಸ್ವಚ್ಛಗೊಳಿಸಲು ಕಠಿಣ ಭಾಗವಾಗಿದೆ.

ಗ್ಲೈಕೋಲ್ ಘಟಕಕ್ಕೆ ಡ್ಯುಯಲ್ ಪಂಪ್ ಅವಶ್ಯಕವಾಗಿದೆ, ಯಾವುದೇ ನಿರ್ವಹಣಾ ವಿನಂತಿ ಇದ್ದಾಗ ಉತ್ತಮ ಗ್ಯಾರಂಟಿಗಾಗಿ, ಉತ್ಪಾದನೆಯನ್ನು ಮುಂದುವರೆಸಲು ಪ್ರತಿ ಪಂಪ್ ಅನ್ನು ಸುಲಭವಾಗಿ ಬದಲಾಯಿಸಬಹುದು.

ಗ್ಲೈಕಾಲ್ ಪಂಪ್ನಂತಹ ಅದೇ ಉದ್ದೇಶದೊಂದಿಗೆ ಡ್ಯುಯಲ್ ಚಿಲ್ಲರ್ ಅನ್ನು ಕಾನ್ಫಿಗರ್ ಮಾಡಲಾಗಿದೆ.

ಗ್ಲೈಕಾಲ್ ಪಂಪ್ ನಿರಂತರ ಒತ್ತಡದ ಪಂಪ್ ಅನ್ನು ಬಳಸುತ್ತದೆ ಮತ್ತು ಇಡೀ ಗ್ಲೈಕೋಲ್ ಪೈಪ್ಲೈನ್ಗಳಲ್ಲಿ ಅದೇ ಒತ್ತಡವನ್ನು ಇರಿಸುತ್ತದೆ, ಸೊಲೆನಿಯಡ್ ಕವಾಟವನ್ನು ರಕ್ಷಿಸುತ್ತದೆ ಮತ್ತು ಬಳಕೆಯ ಜೀವನವನ್ನು ವಿಸ್ತರಿಸುತ್ತದೆ.

ಈ ಎಲ್ಲಾ ವಿವರಗಳು ಸಂಪೂರ್ಣ ಸಾರಾಯಿ ತಯಾರಿಕೆಯಲ್ಲಿ ಹೆಚ್ಚು ಸ್ಥಿರವಾದ ಕೆಲಸಕ್ಕಾಗಿ ಮತ್ತು ಬ್ರೂಯಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ನಿಮಗೆ ಉತ್ತಮ ಅನುಭವವನ್ನು ತರುತ್ತವೆ.

ಭಾಗ 3: ತಯಾರಿಕೆಯ ಸಮಯ ಎಷ್ಟು ಬೇಕು?

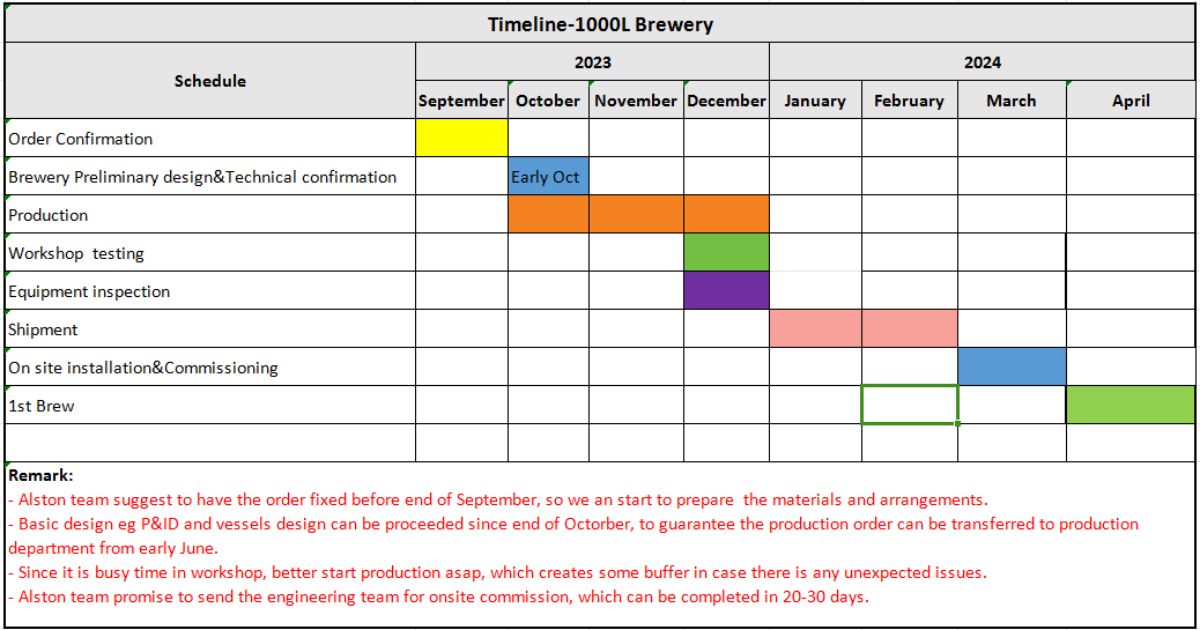

ಈಗ ಆದೇಶ ಪ್ರಕ್ರಿಯೆಯನ್ನು ತೆರವುಗೊಳಿಸುವ ಸಲುವಾಗಿ, ನಾವು ಬ್ರೂವರಿ ಸಿಸ್ಟಮ್ನ ಟೈಮ್ಲೈನ್ ಅನ್ನು ಮಾಡಿದ್ದೇವೆ, ದಯವಿಟ್ಟು ಅದನ್ನು ನೋಡಿ.

ನಿಮ್ಮ ಯೋಜನೆಯಲ್ಲಿ ಪರಿಪೂರ್ಣ ಸಾರಾಯಿಯನ್ನು ನಿರ್ಮಿಸಲು ನಾವು ನಿಮಗೆ ಸಹಾಯ ಮಾಡಬಹುದು ಎಂದು ಭಾವಿಸುತ್ತೇವೆ.

ಕೊನೆಯಲ್ಲಿ, ನಾವು ಶೀಘ್ರದಲ್ಲೇ ನಿಮ್ಮೊಂದಿಗೆ ಕೆಲಸ ಮಾಡಲು ಎದುರು ನೋಡುತ್ತಿದ್ದೇವೆ.ಈ ಸಹಕಾರದ ಮೂಲಕ, ನೀವು ನಮ್ಮ ಸೇವೆ ಮತ್ತು ಮೌಲ್ಯವನ್ನು ಅನುಭವಿಸುವಿರಿ.ನಾವು ನಿಮಗಾಗಿ ಪರಿಪೂರ್ಣ ಸಾರಾಯಿಯನ್ನು ನಿರ್ಮಿಸುವುದು ಮಾತ್ರವಲ್ಲ, ನಮ್ಮ ಎರಡು ಬದಿಗಳ ನಡುವೆ ಗೆಲುವು-ಗೆಲುವು ಪರಿಸ್ಥಿತಿಯನ್ನು ಸಾಧಿಸಲು ದೀರ್ಘಾವಧಿಯ ಸಹಕಾರ ಸಂಬಂಧವನ್ನು ಸ್ಥಾಪಿಸಲು ನಾವು ಹೆಚ್ಚು ಗಮನಹರಿಸುತ್ತೇವೆ.

ನಿಮ್ಮ ಸಮಯಕ್ಕೆ ಧನ್ಯವಾದಗಳು.

ಹುರಿದುಂಬಿಸಿ!

ಪೋಸ್ಟ್ ಸಮಯ: ಸೆಪ್ಟೆಂಬರ್-18-2023